-

智能化制造,每一滴乳液都饱含科技的温度

通过智能化制造体系与技术创新深度融合,将乳液研发、生产流程、品质管控等环节全面升级,以“科技赋能品质,数据驱动精度”为核心理念,打造兼具高性能与环保特性的仿石漆产品。以下从智能生产体系、核心技术突破、环保标准及行业价值等维度展开分析

智能生产体系:全链路数字化管控

4.0智能生产线与精准配比

美尔奇泉港工业园三期配备4.0智能自动化生产线,通过数字化控制系统实现原料配比精度达99.9%,确保每批次产品性能稳定。例如,乳液与彩砂的混合比例由AI算法实时调控,误差控制在±0.1%以内,避免人为因素导致的品质波动。

技术亮点:生产线集成物联网传感器,实时监测温度、湿度、粘度等参数,数据同步至中央控制平台,实现生产全程可追溯。

乳液研发的智能迭代

采用分子模拟技术优化乳液配方,通过量子化学计算预测树脂分子链的交联密度,提升乳液成膜后的耐候性与附着力。例如,其自主研发的有机硅改性丙烯酸乳液,耐紫外线性能提升30%,抗酸雨侵蚀等级达A级。

.jpg)

核心技术突破:从分子到涂层的科技赋能

纳米级乳液聚合技术

美尔奇突破传统乳液合成工艺,引入纳米包覆技术,在乳液颗粒表面形成二氧化硅保护层,增强乳液的抗污性与耐擦洗性。测试显示,其乳液制成的仿石漆耐洗刷次数超5000次,远超国标(≥2000次)。

仿生结构设计

通过3D打印砂型模拟技术,复刻天然石材的层叠结构,结合喷涂工艺,使涂层呈现天然石材的凹凸肌理与光泽渐变。例如,7D钛晶石的仿石效果仿真度达95%,且施工效率提升40%。

环保与效能:绿色制造的标杆实践

低碳生产工艺

采用超临界CO₂发泡技术替代传统溶剂挥发工艺,减少90%挥发性有机物(VOCs)排放,产品通过法国VOC A+认证、环境管理体系认证证书、仿石涂料质量环保双认证证书。

数据对比:每吨仿石漆生产能耗降低25%,碳排放减少35%。

资源循环利用体系

建立废砂回收系统,将喷涂工序中未附着彩砂的回收率提升至85%,经分级处理后重新用于低精度涂层,实现原料利用率98%以上。

科技温度:从实验室到用户场景的转化

用户需求驱动的智能研发

通过大数据分析平台收集全国54000间样板房施工数据,建立仿石漆性能数据库,针对性优化产品。例如,针对南方高湿环境开发抗霉变乳液,针对北方低温环境优化低温成膜助剂配方。

施工端的智能辅助

开发AI施工指导系统,通过手机摄像头识别基层平整度,自动生成批刮、喷涂方案。在湖南娄底项目中,该系统使施工返工率从12%降至3%以下。

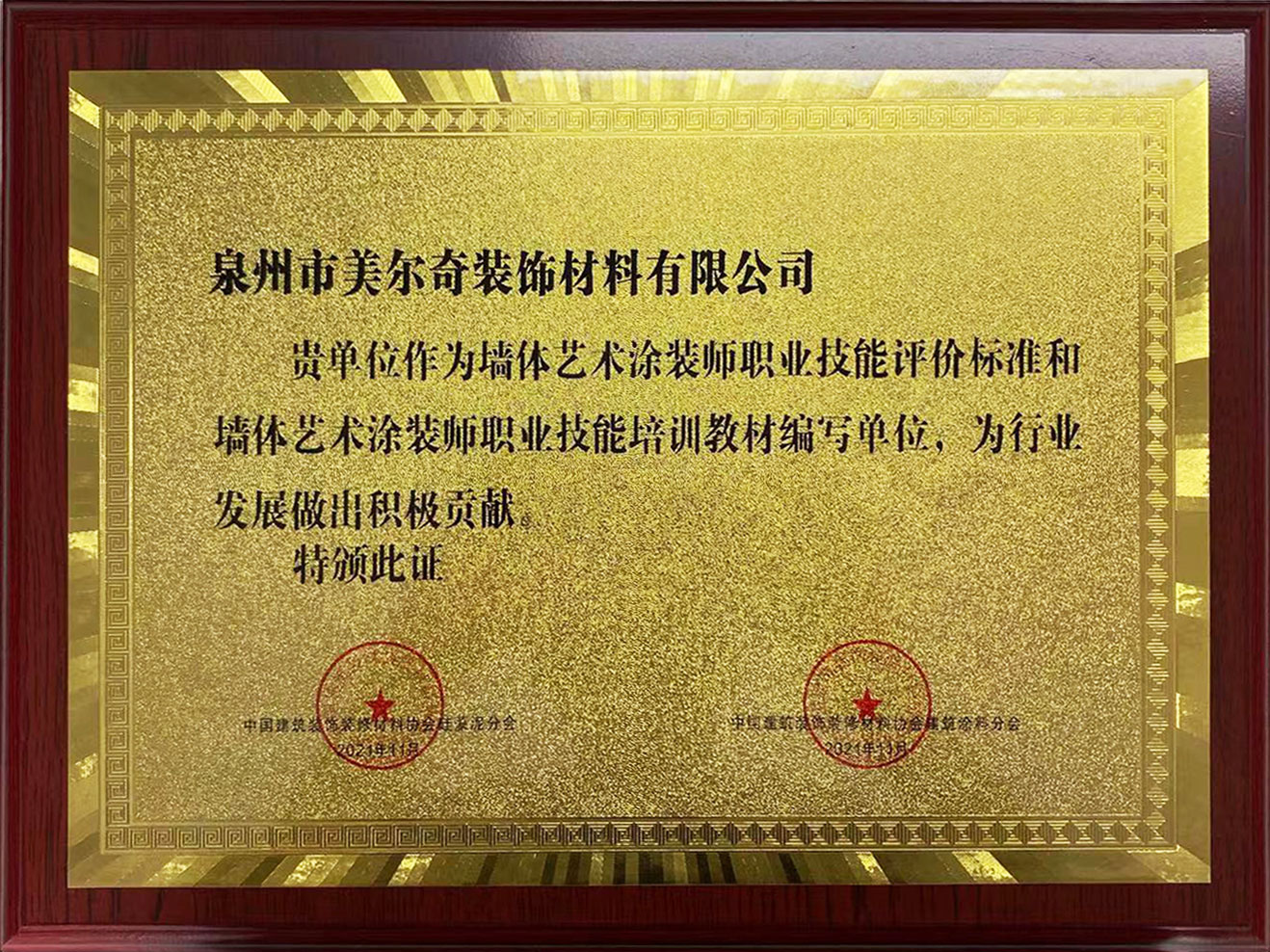

行业价值:标准引领与生态共建

制定智能制造标准

主导编制《建筑仿石漆智能生产线技术规范》,推动行业从“经验驱动”向“数据驱动”转型。其生产线能耗指标被纳入《绿色建材产业标准体系》。

产学研协同创新

与福州大学、中科院材料所共建仿石漆联合实验室,仿石漆喷涂用可控变量的喷枪、仿石漆加工用高效分散机等前沿领域,累计申请专利13项,其中发明专利占比达65%。

泉州美尔奇仿石漆通过智能化制造体系,将乳液研发的微观创新与生产流程的宏观管控深度融合,不仅实现了产品性能的极致突破,更以绿色化、数字化的实践推动行业可持续发展。其“科技的温度”体现在对用户需求的精准洞察、对环境责任的主动担当,以及对行业生态的赋能升级,重新定义了仿石漆制造的未来图景。

.png)

.png)

.jpg)

.jpg)